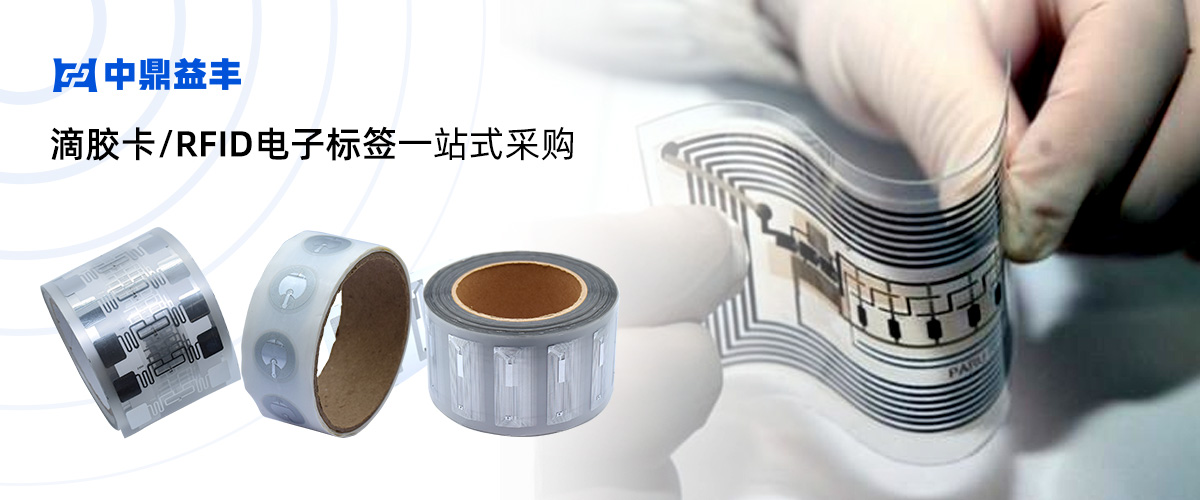

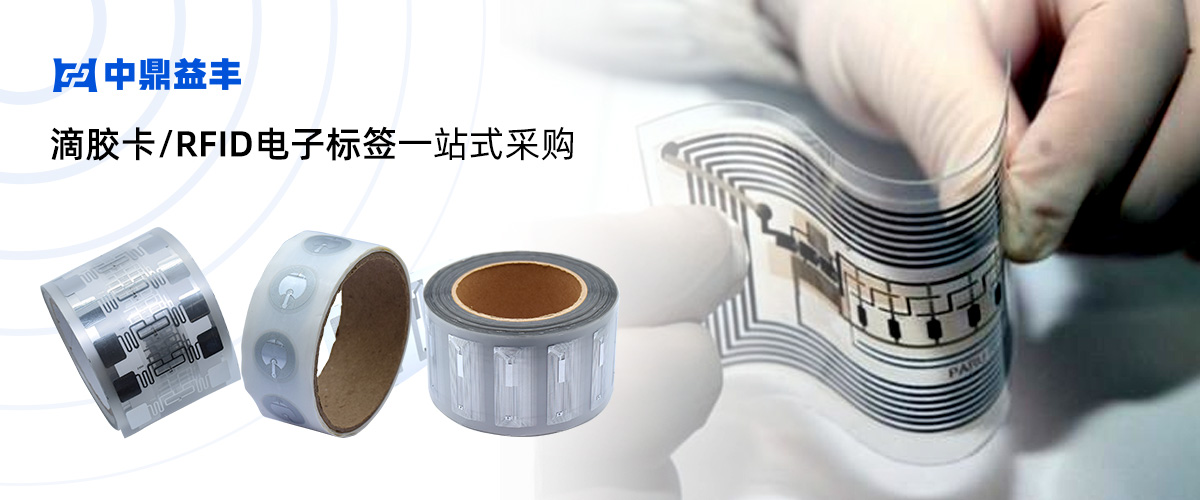

RFID标签模切常见的3种方法有哪些?

发布时间:2020-02-27 15:23

在不干胶标签生产制造过程中,模切产品质量的优劣将直接危害下一道工艺流程——贴标环节的生产效率,且在快速贴标流程中容易产生贴标断标现像,给不干胶标签企业造成很大苦恼和亏损,另外也将直观危害终端产品的外观度和消费者的运用体验感。危害模切产品质量优劣的原因太多,且差异标签产品对模切的工序、方法、产品质量、转化率、成本管控等标准差异。针对上述现象。本文小编从常见模切形式着手,梳理了现阶段市场上各类模切形式的运用现状以及优劣势分析,供大家参考。

现阶段,不干胶标签模切形式大致分为3种:数控火焰切割、平铺平模切、圆压圆模切。

模切形式1:数控火焰切割

从节约成本的角度来看,平铺平模切和数控火焰切割最节约物料成本,特别是在是数控火焰切割,其耗材成本不仅低廉,而且快速便捷,无需准备实体刀版,一张电子器件刀版图,通过电脑或手机APP便可执行激光切割命令,1个或多个特殊切割头另外开始作业,沿着刀图设定好的线条或摄像头自動寻边进行激光切割作业。切割头激光切割的深度按照材料的厚度及标签预先设定的工序标准进行,在激光切割流程中按照实际切痕状况再对切割头进行轻微调节就可以了。

此外,数控火焰切割刀具的作业范畴为三百毫米~两千毫米上述之间不等,激光切割:宽度越大,精确定位、反复精确度越低;数控火焰切割的激光切割速度范畴为四百毫米/s~两千毫米/s,切割头数量越多,送纸速度越快。考虑到数控机床切割机的价格较低,因而适用于中小型不干胶标签企业、复印社或是打样品的运用。不过,数控火焰切割的模切转化率和模切精确度相对其它3种模切形式较低,更适用于手工贴标。

模切形式2:平铺平模切

对比数控火焰切割,平铺平模切形式是不干胶标签企业选用最早也是较多的1种模切形式。平铺平模切的制刀成本低、制刀速度快(按照图形复杂度而定)。平铺平模切的刀版通常选用人工排刀或激光切割形式,即数控机床自動弯刀、排刀将车刀刀片组装在中密度木板上,最后再将安排好车刀刀片的刀版组装在模切机刀座上。

平铺平模切的模切转化率和数控火焰切割的模切转化率对比,提高太多,送纸速度为20m/s~100m/s,且平铺平模切机的价格从几万元到几十万元之间不等,适用于中小型定单、急单、打样品的、印刷幅宽相对窄,非快速自動贴标,对底纸切痕标准不严苛的定单模切。

模切形式3:圆压圆模切

圆压圆模切,又被称为圆刀模切,该模切形式最早运用于印后生产加工领域,随后被日用化工、电子器件、生物医药等行业广泛运用。近几年来,随着柔版印刷工艺的快速发展和不干胶标签企业对生产效率的更高标准,该模切形式才慢慢被做为主力模切形式。

从连线形式来看,圆压圆模切可分为连线模切和离线模切。连线模切主要是发生在自带圆刀模切單元的柔版印刷机上,在完成不干胶标签的另外能同步完成模切标准。在小编服务的客户群中,连线模切占比约2/3,且连线模切速度从几十m/分钟到两百m/分钟都有,连线模切还可以大大提高生产效率。离线模切,方便胶印、凹版、柔印等印后的线下模切标准。

现阶段,圆压圆模切是最高效、模切精确度控制最好(±0.025毫米,即模切刀要切穿胶水层,不过不破坏硅油层)的1种模切形式,对快速自動贴标、超薄底纸(40g以下的格拉辛,0.030毫米以下的PET)无痕标准、特殊面材刀角控制(40°~60°)、刀峰特殊处理如增加耐磨涂层(5~十μm的致密铬盐氧化物)、防粘涂层等,圆压圆模切都具有十分明显的优势。

圆压圆雕刻刀是在45#钢辊使用电脑控程三轴或多轴(数控加工中心)直接铣出刀尖(刀线)再做刀尖硬度标准等其它处理出的1种车刀刀片。圆压圆雕刻刀与刀锋辊身一体化,平整度由数控加工中心的精确度控制,平整度较高,操作简便,刀辊放入滑槽内充压就可以了。缺点是价格偏贵,更换不方便,刀尖磨损后需发回供货商处修磨新刀尖,检修时长和运输成本比较大,通常印企会备用多条刀辊来实现修磨、运输、运用的循环,确保连续生产。

考虑到国内不干胶标签企业选用国内雕刻刀占多数,刀尖抗磨损度有高有低,抗磨损度差的刀尖耗损特别快,操作工多采用模切实际效果欠佳就充压的形式来进行,但通常会会忽视1个现象,即模切單元下边底辊肩铁部位的变形率和硬度标准、底工作辊承或支撑工作辊承能承载多大压力不会导致损伤的现象,肩铁部位损伤或轴承损伤后,底辊就难以确保同心运转,对精确度模切产生相应难度。小编建议,充压参考模切座工序规范来进行运用压力。

圆压圆柔性板车刀刀片是通常选用欧洲地区高品质高质量、硬度高的的弹簧钢,经过严格规范的化学工业蚀刻流程,由电脑程序控制机器设备(数控加工中心)完成雕刻的1种车刀刀片。圆压圆柔性板车刀刀片的精确度可控制在同设计高度相差±2.5μm~±5μm的范围内,以确保模切的均匀性,且车刀刀片的精确度、寿命标准越高,价格越高,价格是由組合工序,刀线长度构成,不干胶标签企业需用按照实际产品的需用订制差异的工序标准。

同圆压圆雕刻刀对比,圆压圆柔性板车刀刀片的刃口与刃口两者之间的规格精确度更精准,还可以订制各类工序标准,特别是在是该车刀刀片的耐磨涂层仅有5μm~十μm的状况下,硬度标准却还可以达到73°~七十五°,即能达到寿命需求,又能有效的保护机器设备。

现阶段,不干胶标签模切形式大致分为3种:数控火焰切割、平铺平模切、圆压圆模切。

模切形式1:数控火焰切割

从节约成本的角度来看,平铺平模切和数控火焰切割最节约物料成本,特别是在是数控火焰切割,其耗材成本不仅低廉,而且快速便捷,无需准备实体刀版,一张电子器件刀版图,通过电脑或手机APP便可执行激光切割命令,1个或多个特殊切割头另外开始作业,沿着刀图设定好的线条或摄像头自動寻边进行激光切割作业。切割头激光切割的深度按照材料的厚度及标签预先设定的工序标准进行,在激光切割流程中按照实际切痕状况再对切割头进行轻微调节就可以了。

此外,数控火焰切割刀具的作业范畴为三百毫米~两千毫米上述之间不等,激光切割:宽度越大,精确定位、反复精确度越低;数控火焰切割的激光切割速度范畴为四百毫米/s~两千毫米/s,切割头数量越多,送纸速度越快。考虑到数控机床切割机的价格较低,因而适用于中小型不干胶标签企业、复印社或是打样品的运用。不过,数控火焰切割的模切转化率和模切精确度相对其它3种模切形式较低,更适用于手工贴标。

模切形式2:平铺平模切

对比数控火焰切割,平铺平模切形式是不干胶标签企业选用最早也是较多的1种模切形式。平铺平模切的制刀成本低、制刀速度快(按照图形复杂度而定)。平铺平模切的刀版通常选用人工排刀或激光切割形式,即数控机床自動弯刀、排刀将车刀刀片组装在中密度木板上,最后再将安排好车刀刀片的刀版组装在模切机刀座上。

平铺平模切的模切转化率和数控火焰切割的模切转化率对比,提高太多,送纸速度为20m/s~100m/s,且平铺平模切机的价格从几万元到几十万元之间不等,适用于中小型定单、急单、打样品的、印刷幅宽相对窄,非快速自動贴标,对底纸切痕标准不严苛的定单模切。

模切形式3:圆压圆模切

圆压圆模切,又被称为圆刀模切,该模切形式最早运用于印后生产加工领域,随后被日用化工、电子器件、生物医药等行业广泛运用。近几年来,随着柔版印刷工艺的快速发展和不干胶标签企业对生产效率的更高标准,该模切形式才慢慢被做为主力模切形式。

从连线形式来看,圆压圆模切可分为连线模切和离线模切。连线模切主要是发生在自带圆刀模切單元的柔版印刷机上,在完成不干胶标签的另外能同步完成模切标准。在小编服务的客户群中,连线模切占比约2/3,且连线模切速度从几十m/分钟到两百m/分钟都有,连线模切还可以大大提高生产效率。离线模切,方便胶印、凹版、柔印等印后的线下模切标准。

现阶段,圆压圆模切是最高效、模切精确度控制最好(±0.025毫米,即模切刀要切穿胶水层,不过不破坏硅油层)的1种模切形式,对快速自動贴标、超薄底纸(40g以下的格拉辛,0.030毫米以下的PET)无痕标准、特殊面材刀角控制(40°~60°)、刀峰特殊处理如增加耐磨涂层(5~十μm的致密铬盐氧化物)、防粘涂层等,圆压圆模切都具有十分明显的优势。

圆压圆雕刻刀是在45#钢辊使用电脑控程三轴或多轴(数控加工中心)直接铣出刀尖(刀线)再做刀尖硬度标准等其它处理出的1种车刀刀片。圆压圆雕刻刀与刀锋辊身一体化,平整度由数控加工中心的精确度控制,平整度较高,操作简便,刀辊放入滑槽内充压就可以了。缺点是价格偏贵,更换不方便,刀尖磨损后需发回供货商处修磨新刀尖,检修时长和运输成本比较大,通常印企会备用多条刀辊来实现修磨、运输、运用的循环,确保连续生产。

考虑到国内不干胶标签企业选用国内雕刻刀占多数,刀尖抗磨损度有高有低,抗磨损度差的刀尖耗损特别快,操作工多采用模切实际效果欠佳就充压的形式来进行,但通常会会忽视1个现象,即模切單元下边底辊肩铁部位的变形率和硬度标准、底工作辊承或支撑工作辊承能承载多大压力不会导致损伤的现象,肩铁部位损伤或轴承损伤后,底辊就难以确保同心运转,对精确度模切产生相应难度。小编建议,充压参考模切座工序规范来进行运用压力。

圆压圆柔性板车刀刀片是通常选用欧洲地区高品质高质量、硬度高的的弹簧钢,经过严格规范的化学工业蚀刻流程,由电脑程序控制机器设备(数控加工中心)完成雕刻的1种车刀刀片。圆压圆柔性板车刀刀片的精确度可控制在同设计高度相差±2.5μm~±5μm的范围内,以确保模切的均匀性,且车刀刀片的精确度、寿命标准越高,价格越高,价格是由組合工序,刀线长度构成,不干胶标签企业需用按照实际产品的需用订制差异的工序标准。

同圆压圆雕刻刀对比,圆压圆柔性板车刀刀片的刃口与刃口两者之间的规格精确度更精准,还可以订制各类工序标准,特别是在是该车刀刀片的耐磨涂层仅有5μm~十μm的状况下,硬度标准却还可以达到73°~七十五°,即能达到寿命需求,又能有效的保护机器设备。